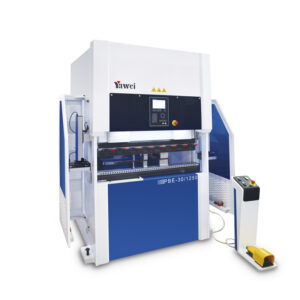

- Là dòng máy chấn thủy lực chất lượng cao của Yawei với các tính năng hiện đại và kiểu dáng mang

phong cách châu Âu. - Sử dụng bộ điều khiển CNC DA53T từ Delem Hà Lan.

- Hệ thống thủy lực cao cấp Hawe – Đức. Bơm dầu của hãng Voith/Eckerle – Đức, nâng cao tính ổn định,

tin cậy của hệ thống thủy lực. - Bàn làm việc được trang bị hệ thống bù nêm servo CNC, hạn chế tình trạng võng khi chấn sản phẩm dài.

- Cữ sau tiêu chuẩn có 2 trục CNC(X) và (R) được chạy bằng động cơ servo AC, di chuyển bởi vít xoắn cầu, nâng

cao độ chính xác định vị. - An toàn với người vận hành nhờ có cửa 2 bên và phía sau máy.

- Nhiều lựa chọn nâng cấp, kết nối robot.

- Là dòng máy chấn thủy lực chất lượng cao của Yawei với các tính năng hiện đại, kiểu dáng mang phong cách thiết kế châu Âu.

- Bộ điều khiển CNC DA53T từ Delem Hà Lan.

- Hệ thống thủy lực cao cấp Hawe – Đức, bơm dầu của hãng Voith/Eckerle (110T) – Đức, nâng cao tính ổn định, tin cậy của hệ thống thủy lực.

- Động cơ chính là động cơ servo giúp tăng tốc chấn, hạn chế tiếng ồn, tiết kiệm điện năng, hạn chế tối đa lỗi rò rỉ dầu trên hệ thống thủy lực, hạn chế sự tăng cao của nhiệt độ dầu khi làm việc giúp duy trì chế độ ổn định.

- Bàn làm việc được trang bị hệ thống bù thủy lực điều khiển CNC, hạn chế tình trạng võng khi chấn sản phẩm dài.

- Cữ sau tiêu chuẩn có 2 trục CNC (X, R) được chạy bằng động cơ servo AC, di chuyển bởi trục vít me bi nâng cao độ chính xác định vị.

- An toàn với người làm việc nhờ có cửa bảo vệ an toàn ở 2 bên và phía sau máy.

- Nhiều lựa chọn nâng cấp, kết hợp tốt với robot.

- Dòng máy chấn cao cấp nhất của Yawei với nhiều tính năng hiện đại, độ chính xác chấn và tốc độ chấn cao.

- Bộ điều khiển Delem DA58T – Hà Lan, hiển thị và lập trình 2D. Hệ thống thủy lực Rexroth hoặc Hawe – Đức, bơm dầu thương hiệu Rexroth hoặc Voith/Eckerle – Đức.

- Động cơ chính là động cơ servo giúp tăng tốc chấn, hạn chế tiếng ồn, tiết kiệm điện năng, hạn chế tối đa lỗi rò rỉ dầu trên hệ thống thủy lực, hạn chế sự tăng cao của nhiệt độ dầu khi làm việc giúp duy trì chế độ ổn định.

- Bàn làm việc được trang bị bàn bù cơ tự động điều khiển bằng CNC giải quyết triệt để hiện tượng võng sản phẩm.

- Cữ sau tiêu chuẩn có 2 trục CNC (X, R), dẫn động bằng động cơ servo AC, di chuyển bằng vítme bi.

- Kết hợp hiệu quả với robot, nhiều lựa chọn nâng cấp theo yêu cầu khách hàng.

- Dòng máy chấn điện tốc độ cao, tải trọng máy tối đa 50T, phù hợp với các đơn vị sản xuất sản phẩm vừa và nhỏ, số lượng sản phẩm lớn.

- Động cơ servo kết hợp với vít me bi tạo lực chấn, điều khiển bởi CNC, xuống ram chính xác nên cải thiện đáng kể độ chính xác góc chấn.

- Không dùng hệ thống thủy lực nên tiết kiệm điện, hạn chế tiếng ồn, hạn chế lỗi phát sinh từ hệ thống thủy lực, bảo dưỡng đơn giản.

- Bộ điều khiển CNC DA53T từ Delem Hà Lan, linh phụ kiện điện nhập khẩu.

- Cữ sau linh hoạt và chính xác với 2 trục CNC X&R, dẫn động bởi động cơ servo thông qua vít me bi.

- Cửa bảo vệ gắn cảm biến an toàn cho người vận hành, trang bị bộ kẹp cơ khí thay dao nhanh, một bộ dao cối chấn cao cấp kèm theo máy.

- Máy có thể kết hợp làm việc với robot một cách hiệu quả.

Cấu hình chính của dòng máy dập khung H một trục khuỷu SC1 là được gia cố để giảm thiểu độ võng và do đó tăng độ chính xác dập, kéo dài tuổi thọ của khuôn. Khuôn hàn nguyên khối hạng nặng được giảm ứng suất và vững chắc để phù hợp với các ứng dụng dập khác nhau.

Máy dập khung H hai trục khuỷu dòng GTX được thiết kế cho các ứng dụng chính xác cao, gia dông dập kim loại nặng như các thiết bị xe máy, xe đạp, đồ gia dụng. Về tự động hóa, GTX có thể dễ dàng nâng cấp với rô bốt hoặc hệ thống dây chuyền cơ khí.

Máy dập cơ khung C hai trục khuỷu dòng G2 được thiết kế để chống uốn, và đem lại độ chính xác cho việc dập, tăng tuổi thọ khuôn. Khung thép hàn hạng nặng giảm biến dạng được thiết kế để tạo ra khung bệ vững chắc cho máy dập dòng G2.

Máy dập cơ khung H một trục khuỷu dòng ST1 có thể được sử dụng rộng rãi trong quá trình sản xuất , bao gồm dập cắt, uốn, đột … Hơn nữa, nó cũng có thể áp dụng chế độ dập một lần hoặc liên tục.

Dòng ST1 này cũng được trang bị bộ ly hợp ướt hiệu suất cao, đây cũng là sản phẩm năng lượng xanh và thân thiện với môi trường, mô-men xoắn cao và ít hao mòn.

- Chày cối: 42 CrMo

- Động cơ chính: Siemen Beide

- Bộ phận điện: Schneider/ Siemens

- Van thủy lực: Taifeng

- Bơm thủy lực: Sunny/Hytek

- Vòng đệm: NOK/Valqua

- Vít xoắn cầu: ABBA/Hiwin

- Bộ phận kẹp dao: Kết cấu với 3 điểm tựa là con lăn dẫn hướng, chịu tải trước khi dẫn hướng, dao cắt luôn luôn gắn liền với khung trên và dao dưới làm cho khe hở dao ổn định khi dao chuyển động tinh tiến, khi cắt những tấm khác nhau khe hở dao được điều chỉnh để mặt cắt đạt chất lượng cao nhất.

- Góc cắt: Đối với mỗi chiều dày khác nhau của vật liệu cần thay đổi góc cắt để đạt được hiệu quả cao nhất khi cắt

- Khe hở dao: khi cắt các vật liệu khác nhau với khe hở dao phù hợp sẽ cho kết quả cắt tối ưu nhất. Thiết bị được trang bị cơ cấu điều chỉnh khe hở dao nhanh chóng. Bánh xoay tay có thể điều chỉnh khe hở dao bằng tay và giá trị khe hở được thể hiện tương ứng trên bảng khe hở.

- Đế và dầm máy ZJKH được thiết kế với cấu trúc khung. Bàn làm việc được làm bằng thép hợp kim 60mm Q345. Khung được làm bằng thép tấm Q235. Máy có độ cứng và độ bền tổng thể tốt.

- Bàn máy được tôi ủ để loại bỏ ứng suất dư và giảm biến dạng thiết bị.

- Máy tạo rãnh ZJKH sử dụng bốn dao cắt để xử lý các rãnh “V”, do đó lượng cắt được phân bổ đều và biến dạng sản phẩm gia công được giảm tối thiểu.

- Máy được trang bị 16 vị trí kẹp thủy lực giúp kẹp định vị sản phẩm được tốt hơn.

- Thiết bị được thiết kế cấu trúc khung, kết nối bu lông cường độ cao, độ cứng tổng thể tốt và biến dạng nhỏ.

- Ưu điểm nổi bật của máy là tải nặng, tốc độ cao và hiệu quả cao.

- Máy được chế tạo bằng thép công cụ carbon và độ cứng đạt trên HRC55 sau khi làm nguội nên độ mòn của bàn rất nhỏ, giúp kéo dài tuổi thọ của thiết bị.

- Sử dụng động cơ servo tốc độ cao, công suất cao 5.6KW. Máy được trang bị 4 dụng cụ cắt cùng một lúc. Độ sâu cắt tối đa là 1mm, gấp 3 lần hiệu quả của thiết bị truyền thống.

- Là dòng máy lốc tôn cơ cổ điển, bền chắc chắn, đầu tư thấp, vận hành đơn giản, thích ứng rộng dãi với nhiều điều kiện làm việc khác nhau và bảo trì thuận tiện dễ dàng.

- Máy có kết cấu 3 trục đồng bộ, con lăn trên di chuyển dọc giữa 2 con lăn dưới nhờ dẫn động của trục vít, bu lông và vít dẫn hướng.

- Máy lốc tôn 3 trục cơ W11 có 3 trục được bố trí đối xứng và trục trên nằm ở tâm của 2 trục dưới. Một ổ trục và bánh răng cùng một thanh trục vít và bộ truyền động phụ trục vít được sử dụng để truyền động cho các trục chuyển động theo phương thẳng đứng.

- Bánh răng trên bộ giảm tốc chính được sử dụng để truyền động các bánh răng của cả hai trục dưới để quay và cung cấp mô-men xoắn cho tấm tôn.

- Tấm kim loại nằm giữa 3 trục làm việc (2 trục dưới và 1 trục trên), sau đó liên tục được uốn cong dưới áp lực của trục trên và quay của trục dưới để tạo ra biến dạng dẻo vĩnh viễn trên tấm, giúp cuộn tấm theo hình dạng yêu cầu như hình trụ , hình nón hoặc vòng cung.

- Nhược điểm của máy uốn tấm đối xứng cơ học với 3 cuộn là phần cuối của tấm không thể được uốn sơ bộ.

1. Vì sao cần đầu tư máy gia công tấm hiện đại?

Trong ngành gia công kim loại, yêu cầu về tốc độ, độ chính xác và tính linh hoạt ngày càng cao. Các phương pháp thủ công truyền thống không còn đáp ứng được khi doanh nghiệp cần rút ngắn thời gian sản xuất, giảm phụ thuộc vào tay nghề và đảm bảo chất lượng đồng đều. Việc đầu tư máy gia công tấm CNC hiện đại giúp doanh nghiệp:- Tăng năng suất và hiệu quả sử dụng vật liệu, nhờ khả năng lập trình, mô phỏng và cắt gọt chính xác.

- Giảm lỗi và chi phí nhân công, khi các thao tác được tự động hóa và đồng bộ dữ liệu.

- Đáp ứng nhanh yêu cầu thị trường, dễ dàng thay đổi mẫu mã, biên dạng và độ dày vật liệu.

- Tối ưu quy trình sản xuất, từ cắt, đột, chấn, hàn đến hoàn thiện bề mặt trong cùng một dây chuyền liên kết.

2. Một số vấn đề thường gặp trong sản xuất linh hoạt

Thường xuyên thay đổi sản phẩm- Đơn hàng nhỏ, mẫu mã thay đổi liên tục khiến dây chuyền khó duy trì ổn định.

- Việc chuyển đổi sản phẩm (changeover) tốn thời gian, gây gián đoạn và làm giảm năng suất.

- Các máy thuộc nhiều hãng khác nhau, dùng phần mềm và giao thức điều khiển riêng.

- Mỗi lần thay đổi sản lượng hoặc biên dạng sản phẩm đều phải chỉnh tay, dễ sai lệch và tốn công.

- Các máy CNC, robot hàn, máy đột hoặc chấn yêu cầu kỹ sư có kinh nghiệm lập trình, teaching.

- Khi đổi sản phẩm, năng suất phụ thuộc nhiều vào năng lực cá nhân → khó mở rộng quy mô.

- Không phát hiện lỗi hoặc nguyên nhân lỗi theo thời gian thực.

- Báo cáo thủ công dễ lệch, khó đo chính xác năng suất – chi phí.

- Máy hỏng đột xuất làm dừng chuyền, gây lãng phí nguyên liệu và nhân lực.

- Thiếu dữ liệu vận hành nên khó lập kế hoạch bảo trì chủ động.

Xem thêm: Các phương pháp gia công kim loại tấm

3. Các dòng sản phẩm máy gia công tấm Weldcom phân phối

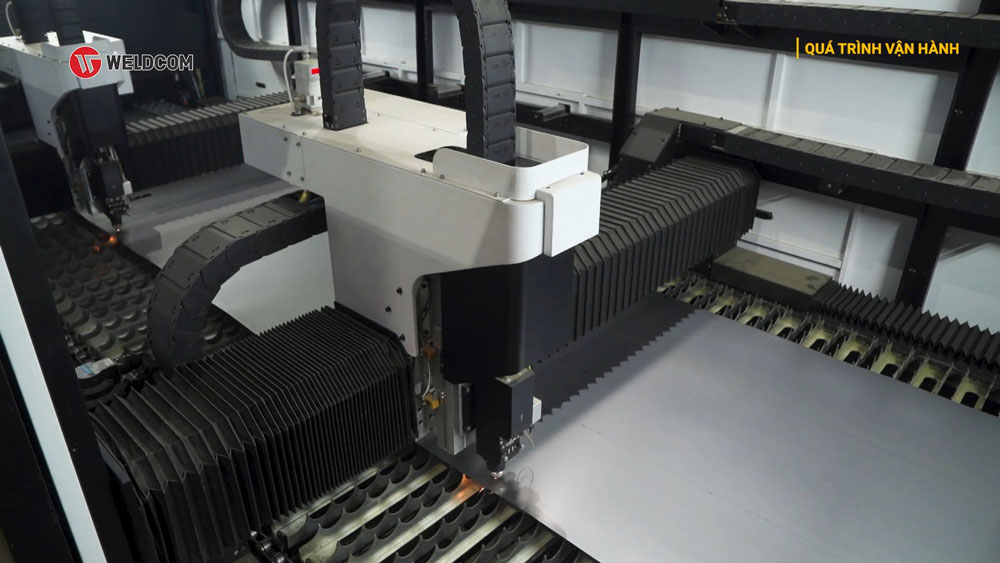

Weldcom hiện là đơn vị hàng đầu tại Việt Nam cung cấp hệ sinh thái thiết bị và máy móc gia công tấm toàn diện, phục vụ cho cả nhà máy cơ khí vừa, nhỏ và dây chuyền công nghiệp lớn. Các nhóm thiết bị chính bao gồm:3.1. Máy cắt CNC (Laser, Plasma)

- Máy cắt laser CNC: Tốc độ cao, đường cắt sắc nét, tiết kiệm vật liệu.

- Máy cắt plasma CNC: Phù hợp cắt thép dày, giá đầu tư hợp lý.

3.2. Máy đột CNC

Máy đột CNC chuyên dùng đột lỗ, cắt biên dạng phức tạp và tạo hình sản phẩm hàng loạt.- Tích hợp hệ thống điều khiển CNC thông minh, tự động thay khuôn và sắp xếp mẫu đột.

- Phù hợp gia công tủ điện, vỏ máy, thiết bị công nghiệp, nội thất kim loại.

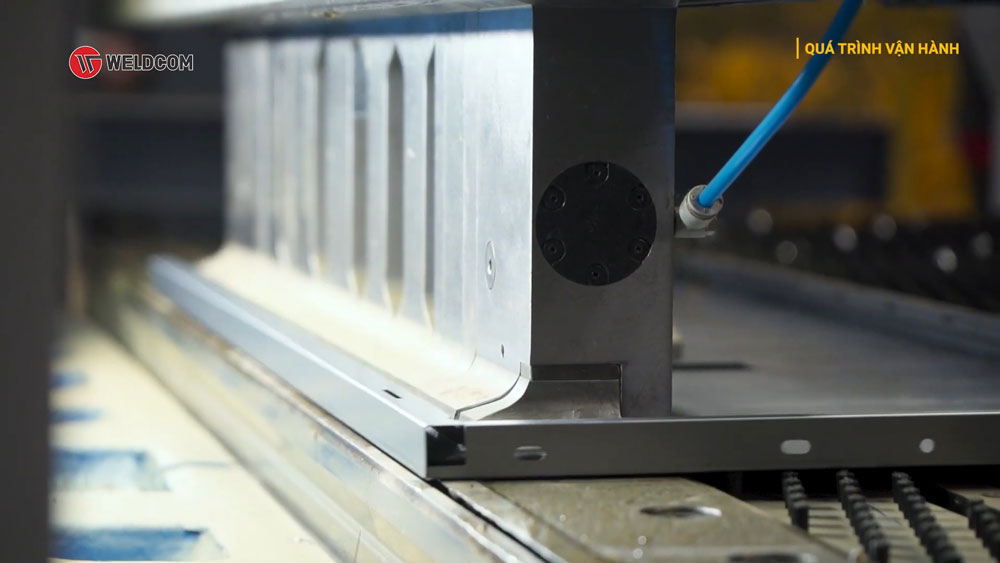

3.3. Máy chấn – gấp tôn CNC

Dùng để uốn, gập và định hình chi tiết kim loại với độ chính xác cao.- Máy chấn - Gấp tôn có độ lặp lại ±0.01mm, dễ lập trình, hỗ trợ mô phỏng 3D.

- Ứng dụng rộng rãi trong sản xuất tủ điện, HVAC, nội thất inox, thang máy.

3.4. Máy bào rãnh CNC

Tạo đường rãnh chính xác, sâu và sắc nét trên thép không gỉ, nhôm, tôn mạ.- Máy bào rãnh CNC giúp góc chấn vuông, biên dạng đẹp, không nứt xước bề mặt.

- Phù hợp công đoạn trước chấn, tối ưu thẩm mỹ và độ chính xác sản phẩm.

3.5. Máy dập – ép – lốc tôn

Dùng để tạo hình các chi tiết trụ, côn, hoặc dập nổi phức tạp.- Máy dập (dập trục khuỷu, dập servo): Gia công tốc độ cao, độ ổn định lớn.

- Máy lốc tôn 3–4 trục CNC: Cho phép cuộn tấm chính xác, độ tròn cao.

- Ứng dụng trong kết cấu thép, chế tạo bồn, nồi, vỏ ống, thiết bị công nghiệp

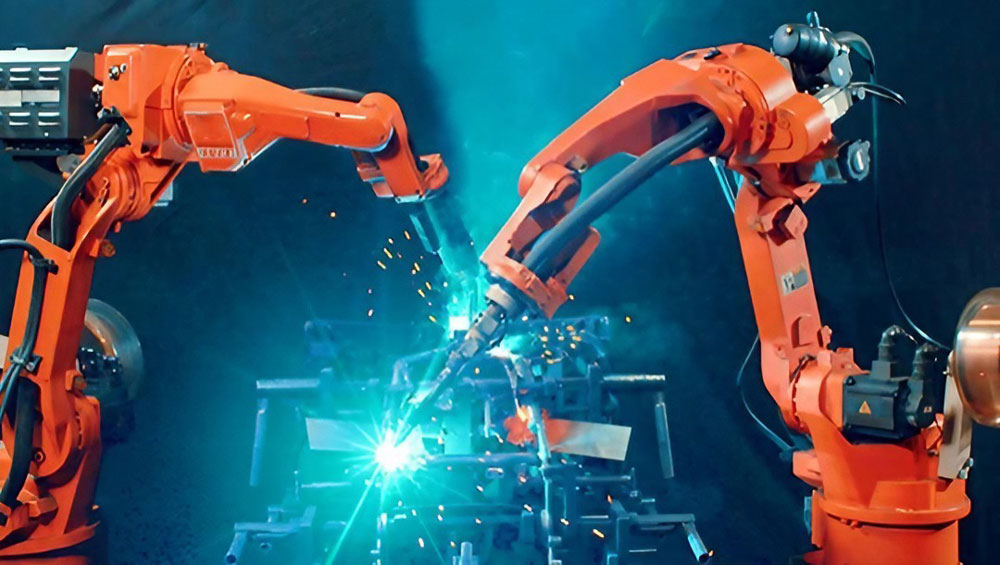

3.6. Robot hàn và dây chuyền hàn tự động

- Tích hợp robot ABB hoặc QJAR theo yêu cầu ứng dụng.

- Dây chuyền hàn tự động hỗ trợ các phương pháp hàn MIG, TIG, Laser.

- Có thể đồng bộ với dây chuyền SmarLineiQ, điều khiển tự động và giám sát hiệu suất.

3.7. Máy mài bavia CNC

Loại bỏ ba via, xỉ cắt, cạnh sắc sau quá trình cắt hoặc đột.- Máy mài bavia CNC đảm bảo bề mặt sản phẩm mịn, an toàn và thẩm mỹ.

- Máy LANUS LSP Series: mài hai mặt đồng thời, hút bụi tự động, điều khiển PLC.

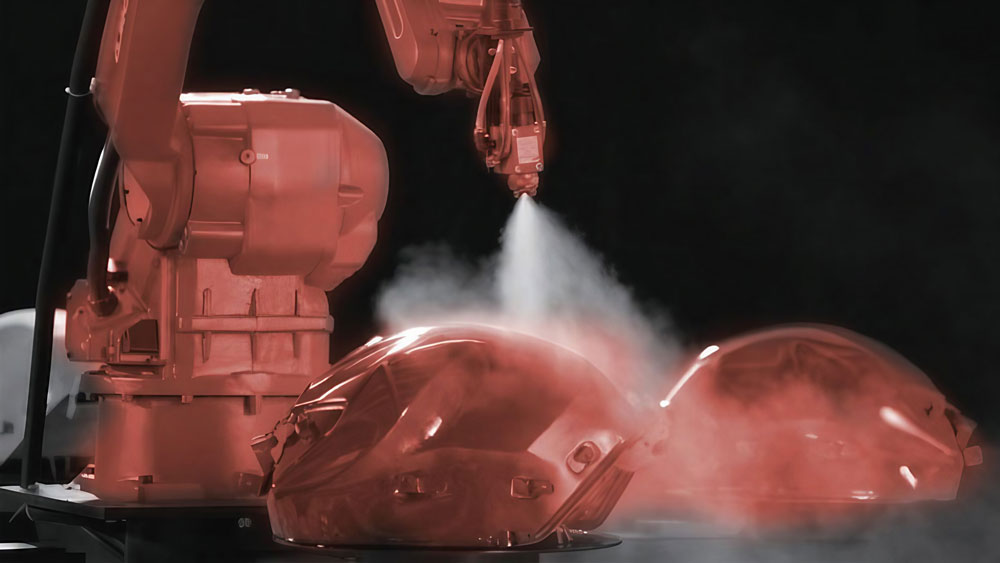

3.8. Robot phun phủ hoàn thiện sản phẩm

Giải pháp tự động hóa khâu sơn – phủ bề mặt – bảo vệ sản phẩm.- Hệ thống robot phun sơn, phun sơn tĩnh điện có khả năng quét đều, kiểm soát lượng sơn chính xác.

- Đảm bảo độ bám dính cao, lớp phủ đồng nhất, tiết kiệm vật liệu.

4. Giải pháp gia công tấm Weldcom nghiên cứu và phát triển

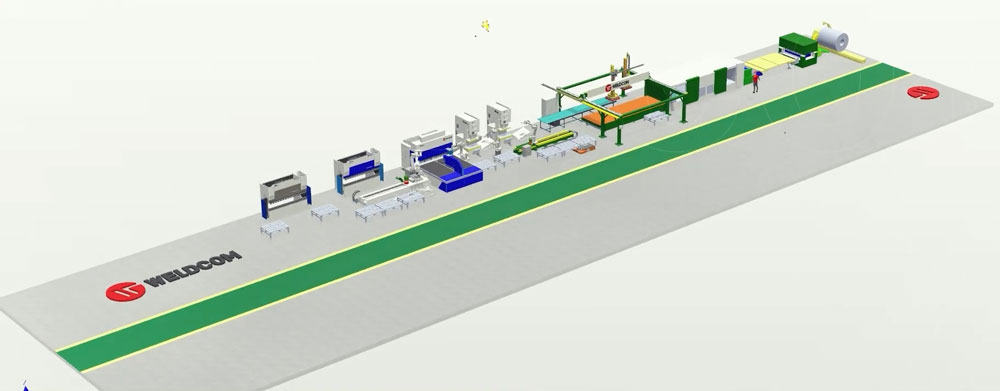

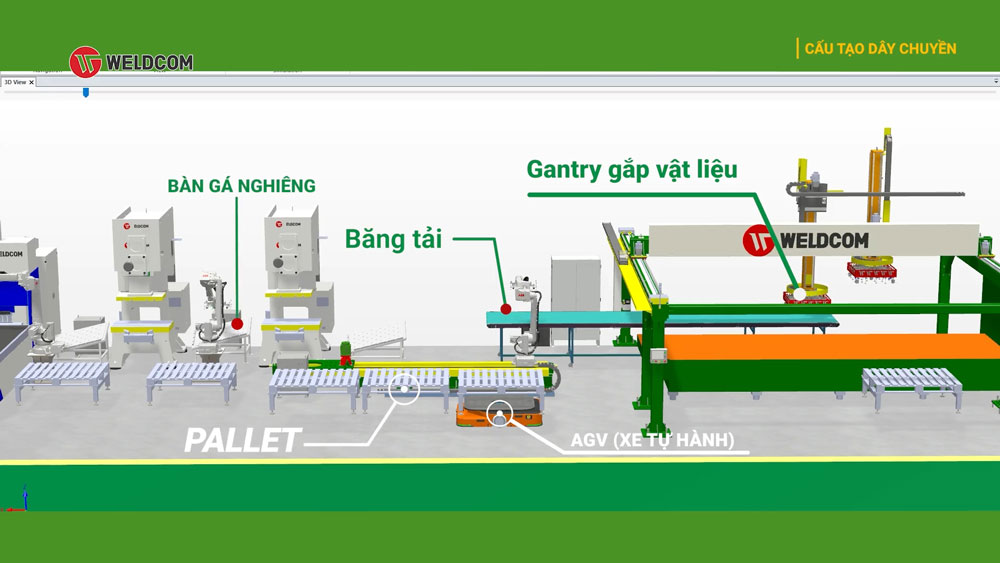

Từ quá trình nghiên cứu chuyên sâu, Weldcom đã cho ra đời giải pháp gia công tấm tự động và linh hoạt, mở ra hướng đi mới cho sản xuất công nghiệp.4.1. Các thành phần cốt lõi của dây chuyền gia công tấm Weldcom

- Hệ thống thiết bị sản xuất như: Trạm xả nắn cắt laser, máy dập, máy gấp, máy chấn.

- Hệ thống xử lý và vận chuyển vật liệu: Gantry gắp vật liệu, băng tải, AGV (Xe tự hành), bàn gá nghiêng và các pallet lưu trữ sản phẩm.

- Hệ thống điều khiển trung tâm: Phần mềm SMARLINEiQ là bộ não trung tâm của FMS cho phép lập kế hoạch sản xuất, phân công công việc và gửi chương trình điều khiển đến từng thiết bị trong dây chuyền.

4.2. Điểm nổi bật của giải pháp gia công tấm của Weldcom

- Giải pháp linh hoạt sản xuất: Dễ dàng thay đổi thiết bị, số lượng hoặc layout dây truyền ngay trên phần mềm. SMARLINEiQ hỗ trợ sản xuất lô hàng lớn, nhỏ hoặc đa dạng chi tiết. Doanh nghiệp không cần đầu tư lại toàn bộ dây truyền khi mở rộng danh mục sản phẩm.

- Tăng hiệu quả sản xuất: Dây chuyền tự động vận hành liên tục, loại bỏ tình trạng chờ đợi giữa các công đoạn và giảm tối đa nhân công vận hành. Giải pháp gia công tấm linh hoạt SMARLINEiQ cho phép quản lý tập trung và thông minh khi giám sát trạng thái thiết bị cycle time và số lượng sản phẩm theo thời gian thực. Với API mở, dây chuyền dễ dàng kết nối với các hệ thống quản trị khác, đồng bộ từ khâu đặt hàng đến sản xuất và kho thành phẩm.

4.3. Quy trình vận hành thực tế

- Tại bàn chờ, cuộn thép được đưa qua cụm xả và bộ là phẳng để bề mặt phôi tôn đạt chất lượng cao nhất.

- Sau đó, tôn tấm được đưa vào buồng cắt laser hai đầu nơi phần mềm SMARLINEiQ ứng dụng công nghệ Nesting để tối ưu bố trí sản phẩm trên khổ tôn, giúp tiết kiệm vật liệu.

- Máy cắt laser sau khi được lập trình sẽ tự động cắt các chi tiết trên tấm kim loại theo đúng số lượng và hình dạng yêu cầu.

- Khi quá trình cắt hoàn tất, phần mềm SMARLINEiQ ghi nhớ tọa độ 3D của từng sản phẩm.

- Phôi được đưa ra khỏi buồng cắt và hệ thống Gantry tiến hành phân loại. Đặt sản phẩm lên hai vị trí, băng truyền và bàn chờ.

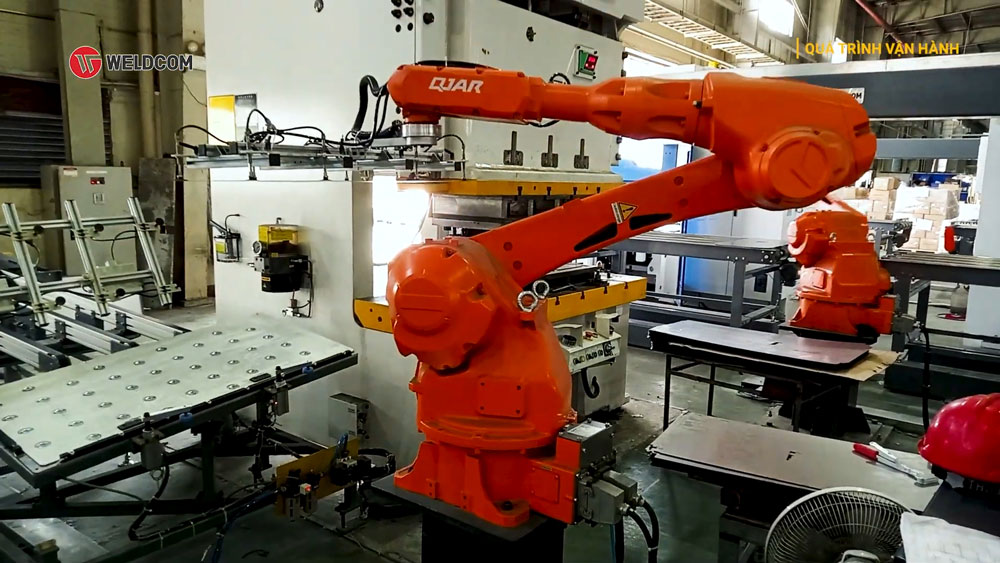

- Từ bàn chờ, AGV sẽ vận chuyển chi tiết đến các trạm sản xuất khác. Còn với sản phẩm trên băng truyền, chúng tiếp tục di chuyển đến các máy theo layout dây chuyền, bắt đầu từ trạm máy dập.

- Tại công đoạn dập, robot chạy trên day sẽ gắp sản phẩm từ băng truyền, đưa lên bàn gá nghiêng để định vị góc, sau đó đặt vào máy dập để gia công. Nếu sản phẩm cần nhiều bước dập, robot sẽ luân chuyển phôi giữa các máy dập trước khi chuyển sang công đoạn tiếp theo.

- Tiếp đến, phôi được đưa sang máy gấp để tạo hình, đảm bảo sản phẩm hoàn thiện với độ chính xác cao và nhiệt độ ổn định.

- Sau công đoạn gấp, sản phẩm được phân luồng theo hai hướng xử lý. Với những chi tiết đã hoàn thiện, Robot gắp sẽ trực tiếp đưa sản phẩm ra pallet chứa thành phẩm để lưu kho hoặc chuyển đi công đoạn tiếp theo trong chuỗi sản xuất. Ngược lại, với những chi tiết vẫn cần gia công thêm, robot sẽ gắp và đưa sang công đoạn chấn.

- Phương pháp 1: Robot gắp đóng vai trò như một robot chấn chuyên dụng, trực tiếp thao tác trên phôi để hoàn thiện sản phẩm.

- Phương pháp 2: Phương án thủ công, AGV sẽ vận chuyển phôi từ trạm laser đến trạm chấn thủ công, nơi nhân công đảm nhận quá trình chấn theo yêu cầu kỹ thuật.

- Tăng năng suất, giảm phụ thuộc vào tay nghề thủ công.

- Tối ưu chi phí sản xuất, rút ngắn thời gian giao hàng.

- Dễ dàng mở rộng quy mô, hướng tới sản xuất thông minh và linh hoạt.

English

English