GIẢI PHÁP TỰ ĐỘNG HÓA TRONG SẢN XUẤT TỦ ĐIỆN

Với sự phát triển không ngừng của công nghệ và trí tuệ nhân tạo, các thiết bị tự động hóa ngày càng thâm nhập sâu vào mọi khía cạnh của cuộc sống và các lĩnh vực sản xuất, trong đó phải kể đến ngành sản xuất tủ bảng điện.

Theo thống kê của Modor intelligent, Quy mô thị trường sản xuất tủ bảng điện ước tính đạt 52,42 tỷ USD vào năm 2024 và dự kiến sẽ đạt 66,58 tỷ đô la Mỹ vào năm 2029, tăng trưởng ở tốc độ CAGR đạt 4,90% trong giai đoạn dự báo năm 2024 – 2029. Những con số này cho thấy nhu cầu ngày càng tăng của sản phẩm này xuất phát từ sự phát triển của cơ sở hạ tầng công nghiệp cũng như tiêu chuẩn an toàn cho thiết bị này để bảo vệ con người và nơi làm việc ngày càng cao. Những yếu tố này khiến vỏ điện trở thành một sản phẩm quan trọng trong các ứng dụng công nghiệp và dân dụng.

Nhu cầu sản xuất tủ bảng điện gia tăng là cơ hội của các doanh nghiệp sản xuất

Dù cơ hội là có, nhưng nhiều thách thức cũng được đặt ra. Các xưởng gia công kim loại tấm truyền thống thường đối mặt với một số khó khăn đáng kể, chẳng hạn như:

- Nhà xưởng lộn xộn, với nguyên liệu thô và bán thành phẩm rải rác khắp nơi, gây khó khăn trong việc vận chuyển các chi tiết.

- Công nghệ sản xuất lạc hậu không đảm bảo năng suất và chất lượng, trong khi khách hàng luôn có nhu cầu nhận được sản phẩm đúng yêu cầu trong thời gian ngắn nhất.

- Doanh nghiệp phụ thuộc nhiều vào kỹ thuật viên phụ trách vận hành máy có tay nghề cao, nhưng việc đào tạo và tìm kiếm công nhân này ngày càng khó khăn.

- Quản lý xưởng gặp nhiều phức tạp, đặc biệt là trong việc dự đoán chu kỳ giao hàng. Đối với các đơn hàng gồm nhiều loại sản phẩm với số lượng nhỏ, chi phí nhân công cho công đoạn này cao và yêu cầu quản lý phải có mặt tại xưởng để giải quyết.

Để khắc phục vấn đề, nhiều doanh nghiệp trong ngành đã chọn ứng dụng tự động hóa vào sản xuất tủ bảng điện, đồng thời họ cũng ưu tiên hợp tác với các đơn vị sản xuất trực tiếp, chính hãng và có thương hiệu lâu đời. Một trong số các doanh nghiệp phát triển công nghệ tự động hóa trên thế giới, có thể kể đến Yawei.

Giải pháp máy chấn kết hợp robot tự động hóa của Yawei

Với gần 70 năm kinh trong lĩnh vực cơ khí và tự động hóa, Yawei đã triển khai giải pháp gia công tủ bảng điện tự động cho nhiều nhà sản xuất nổi tiếng như Tianshui Great Wall, Longyuan, People Electric… Đồng thời, Yawei cũng là nhà tích hợp và cung cấp các giải pháp tự động hóa 4.0 hàng đầu trên thế giới. Để minh họa cho các ứng dụng thay thế con người của tự động hóa sản xuất, chúng ta hãy xem xét một vài giải pháp điển hình dưới đây:

CÁC GIẢI PHÁP TỰ ĐỘNG HÓA YAWEI CUNG CẤP

Giải pháp chấn gấp kim loại CNC

Theo đại diện của Yawei cho biết: “Qua phân tích, chúng tôi xác định rằng việc gia công các thành phần tấm kim loại của vỏ tủ điện là nút thắt trong toàn bộ chuỗi sản xuất”. Nếu sử dụng phương pháp truyền thống để gia công sản phẩm sẽ rất khó khăn, đặc biệt với các tấm chi tiết của tủ điện cao áp có chiều dài lên tới 2m, nặng hơn 30kg và cần ít nhất 2 công nhân thực hiện. Bởi vậy, Yawei mang đến 2 giải pháp tự động hóa cho công đoạn này, bao gồm: robot KUKA kết hợp máy chấn CNC và máy gấp tôn tự động CNC.

- Robot KUKA kết hợp máy chấn Yawei CNC

Sự kết hợp mạnh mẽ giữa máy chấn CNC của Yawei và robot công nghiệp KUKA của Đức có thể xử lý liên tục hàng chục chi tiết, đặc biệt hiệu quả với những sản phẩm có kích thước lớn. Lấy ví dụ về các sản phẩm tủ điện cao áp được minh họa ở trên, robot có thể hoàn thành việc gia công tấm 4 cạnh tự động trong 2 phút, trong khi trước đây cần hai công nhân và mất 4 phút để hoàn thành.

Video robot KUKA kết hợp máy chấn CNC Yawei

Cụ thể, Robot gắp kết nối trực tiếp với bộ điều khiển Delem của máy chấn Yawei, nhận dữ liệu để xác định thời gian phôi vào cữ, thời gian dao chạm mặt phôi, tốc độ xuống dao, v.v… Robot gắp sẽ di chuyển tấm kim loại đến máy chấn, căn chỉnh tự động, chấn hình, lật phôi và xếp chồng, tạo nên quy trình sản xuất liên tục mà không cần sự can thiệp của con người. Với hệ thống cảm biến của robot KUKA, các sản phẩm làm ra 100 như 1, tỷ lệ hàng lỗi hỏng gần như được loại bỏ hoàn toàn, từ đó góp phần nâng cao cả chất lượng và hiệu quả sản xuất.

- Máy gấp tôn tự động CNC

Đối với những chi tiết mặt sau của tủ điện áp thấp được gia công với biên dạng kín hay những mẫu tủ điện âm tường có nhiều biên dạng gấp cần lật, xoay phôi nhiều lần và chiều cao gấp lên đến 270mm, việc sử dụng máy gấp tôn tự động giúp nâng cao hiệu suất sản xuất, làm cho các thao tác trở nên đơn giản và nhanh chóng.

Máy gấp Yawei gắp và lắp ráp vỏ tủ điện hạ thế

Là thiết bị chuyên phục vụ sản phẩm dạng mỏng, máy gấp tôn tự động FBA Yawei cho khả năng gia công trên những vật liệu kim loại như thép carbon, inox, nhôm với độ dày từ 0.35 – 3.5mm. Máy trang bị bộ khuôn kẹp và khuôn gấp đa năng cho phép thực hiện nhiều kỹ thuật gấp góc như gấp vòng cung, gập bẹp, gấp hình U, gấp hình Z, gấp hình dạng kép kín, cho đến những biên dạng phức tạp nhất.

Dây chuyền sản xuất tự động hóa tấm kim loại CNC

Xu hướng ứng dụng các giải pháp, dây chuyền sản xuất tự động hóa trong gia công kim loại tấm đang được nhiều doanh nghiệp quan tâm bởi nhiều lợi ích vượt trội về năng suất, chất lượng sản phẩm và tối ưu chi phí sản xuất. Nắm bắt nhu cầu đó, Yawei đã thiết kế và cung cấp trọn bộ dây chuyền sản xuất tự động dựa trên đề bài về sản lượng và cơ sở hạ tầng của doanh nghiệp. Những giải pháp tự động hóa này của Yawei được giới chuyên môn đánh gia với nhiều ưu điểm vượt trội như: Hệ thống hoàn toàn tự động, cần ít sự can thiệp của công nhân; Được giám sát chặt chẽ bởi phần mềm quản lý chuyên dụng; Đáp ứng nhu cầu của doanh nghiệp sản xuất hiệu quả sản xuất cao và an toàn.

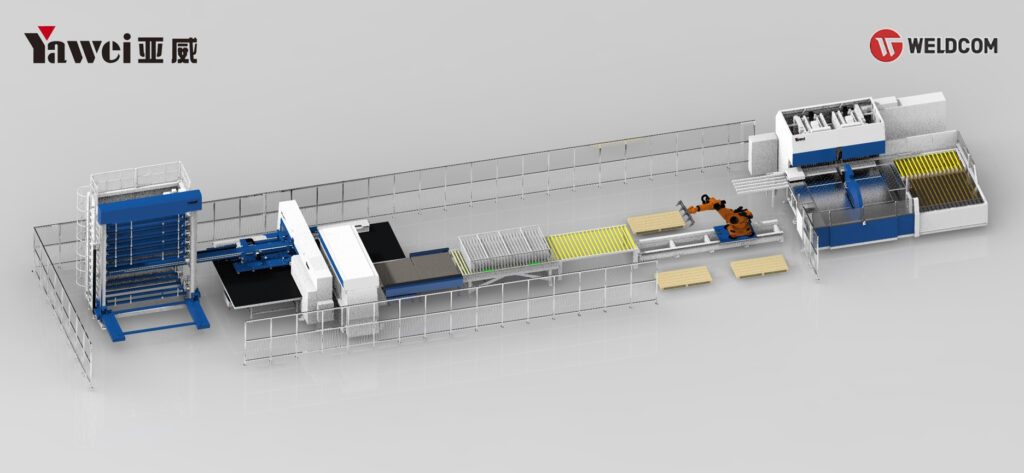

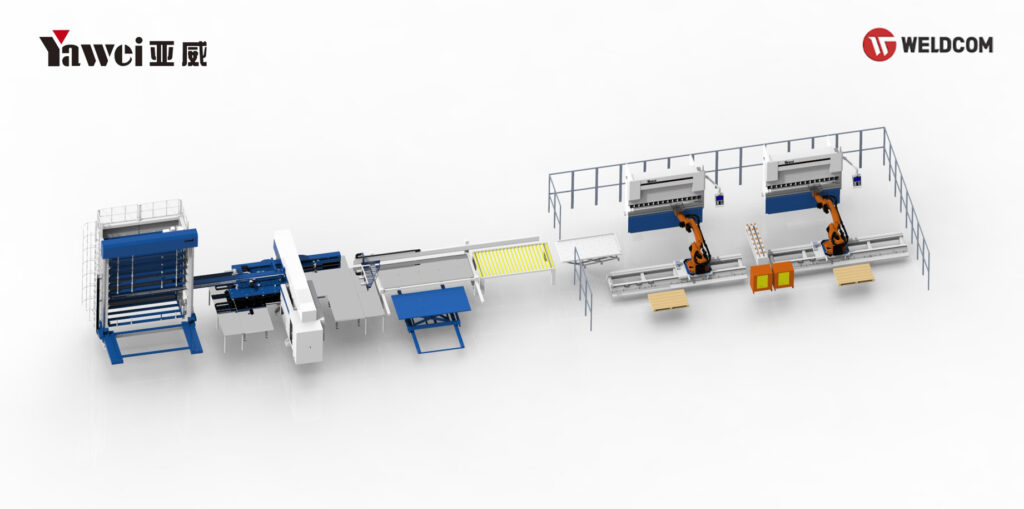

Dây chuyền tự động hóa model 1: Kho phôi + Máy đột/ cắt + Bộ nhớ đệm + phân loại vật liệu bằng robot + máy gấp

Dây chuyền sản xuất tự động hóa model 2: Kho phôi + máy đột/ cắt + thiết bị nạp/ xả + máy chấn kết hợp robot

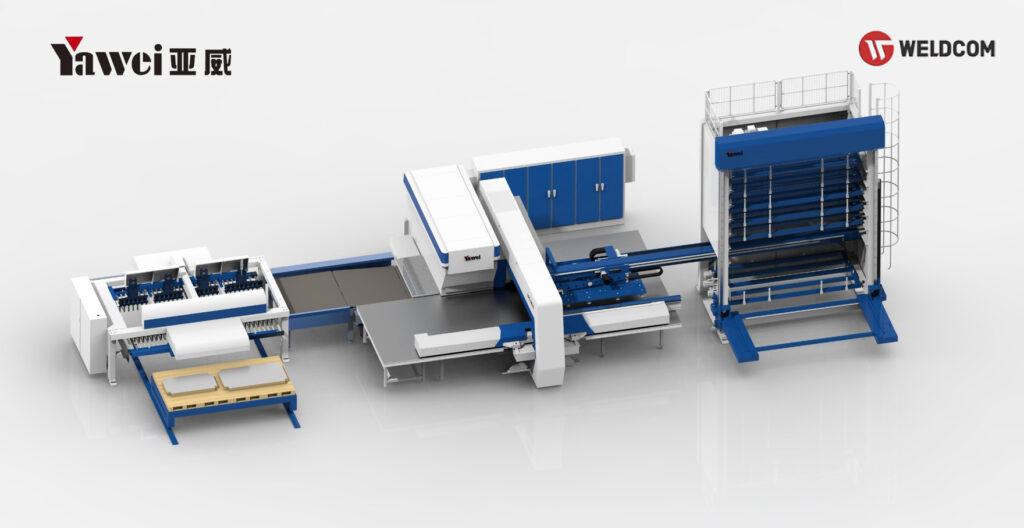

Dây chuyền sản xuất tự động hóa model 3: Máy ghép đấu cắt kết hợp kho phôi

Longyuan, một tập đoàn nghiên cứu và sản xuất thiết bị tủ bảng điện quy mô toàn cầu, đã triển khai ứng dụng dây chuyền tự động hóa trong hệ thống sản xuất của mình nhằm nâng cao hiệu suất và kiểm soát chất lượng. Dây chuyền sản xuất linh hoạt cho thân tủ áp dụng quy trình sản xuất dòng chảy với các bước tự động như nạp liệu, đột dập và cắt, chấn và xếp chồng, trung chuyển phôi, thay thế cho các khâu sản xuất truyền thống. Chính sự cập nhật và đổi mới các máy móc, thiết bị tự động đã giúp hiệu quả sản xuất của doanh nghiệp tăng 30%, số lượng người lao động ở công đoạn này giảm từ 12 người xuống còn 4 người.

Ngoài ra, công ty này cũng triển khai ứng dụng công nghệ 4.0 (ERP, MES) trong quy trình sản xuất tại nhà máy, tạo ra sự kết nối đồng bộ giữa các thiết bị và toàn bộ dây chuyền sản xuất, thực hiện thông qua tích hợp cảm biến, kết nối qua mạng và/hoặc sử dụng điện toán đám mây. Hệ thống này không chỉ giúp thu thập và quản lý dữ liệu mà còn bao gồm các hệ thống quan trọng như hệ thống hoạch định danh nghiệp, hệ thống quản lý quản lý và điều hành sản xuất.

Hệ thống quản lý sản xuất trực quan cho phép theo dõi năng động quá trình sản xuất, theo dõi và dự báo đơn hàng. Tối đa hóa công suất xử lý của thiết bị bằng cảnh báo lỗi thiết bị và dịch vụ phản hồi nhanh để cải thiện việc sử dụng thiết bị. Sự kết hợp của các giải pháp này vừa tăng cường tính linh hoạt, đồng thời giúp doanh nghiệp tối ưu hóa hiệu suất sản xuất, tạo ra một môi trường sản xuất thông minh và tiên tiến.

Nhà máy sản xuất thiết bị điện của tập đoàn PEOPLE ELECTRIC

Tựu chung, có thể thấy các dây chuyền sản xuất tự động hóa sẽ là trụ cột chính trong việc nâng cao hiệu suất, giảm chi phí và đảm bảo tính cạnh tranh cho các doanh nghiệp cơ khí nói chung và sản xuất thiết bị điện nói riêng. Tại Việt Nam, nhiều doanh nghiệp sản xuất tủ bảng điện đang ráo riết tìm đến những nhà thầu phát triển công nghệ tự động.

Bằng kinh nghiệm được tích lũy hơn 20 năm trong lĩnh vực cơ khí, với mạng lưới nhà cung cấp toàn cầu cùng các chuyên gia, các kỹ sư tự động hoá, Weldcom sẵn sàng tư vấn và kết nối nếu quý khách hàng và đối tác có nhu cầu xây dưng giải pháp tổng thể về tự động hoá nhà máy.

English

English