YAWEI’S INTERNATIONAL: GIẢI PHÁP NHÀ MÁY THÔNG MINH YAWEI ĐƯA HUIDA BƯỚC VÀO KỶ NGUYÊN SẢN XUẤT XANH

Tại các quốc gia phát triển như châu Âu, Trung Quốc và nhiều nước khác, việc xây dựng nhà máy thông minh đã trở thành tiêu chuẩn tất yếu trong sản xuất công nghiệp hiện đại. Theo báo cáo từ Markets and Markets (2024), thị trường nhà máy thông minh toàn cầu được định giá 100.6 tỷ USD vào năm 2024 và dự kiến đạt 164 tỷ USD vào năm 2029, với tốc độ tăng trưởng kép hàng năm (CAGR) 10,3%. Điều này xuất phát từ nhu cầu cấp thiết về tối ưu hóa năng lượng, giảm thiểu chi phí và ứng dụng các công nghệ tiên tiến như robot công nghiệp, IoT và trí tuệ nhân tạo trong quy trình sản xuất.

Trong bối cảnh đó, các doanh nghiệp công nghệ hàng đầu như Yawei đã tiên phong mang đến những giải pháp sản xuất thông minh, góp phần định hình tương lai của ngành công nghiệp toàn cầu. Là một thương hiệu quốc tế, Yawei không chỉ mang đến các giải pháp sản xuất thông minh, mà còn đồng hành cùng doanh nghiệp trên hành trình chuyển đổi số, nâng cao hiệu quả hoạt động và tạo ra lợi thế cạnh tranh bền vững. Tại Việt Nam, sự hợp tác chiến lược giữa Yawei và Weldcom đóng vai trò quan trọng trong việc đưa các chuẩn mực sản xuất tiên tiến này đến gần hơn với cộng đồng doanh nghiệp trong nước.

Một ví dụ điển hình là dự án hợp tác giữa Yawei và Huida Environment, nơi hệ thống nhà máy thông minh được triển khai giúp doanh nghiệp này hiện thực hóa mục tiêu phát triển bền vững, giảm thiểu phát thải carbon và nâng cấp quy trình sản xuất trong lĩnh vực bảo vệ môi trường. Thành lập năm 1995, Huida Environment là doanh nghiệp công nghệ cao chuyên nghiên cứu, thiết kế, sản xuất và cung cấp các thiết bị bảo vệ môi trường. Danh mục sản phẩm chủ lực của công ty bao gồm hệ thống hút bụi trung tâm, hệ thống xử lý VOC và các thiết bị xử lý trong phòng sơn.

Công ty Công Nghệ Bảo Vệ Môi Trường Huida (nguồn ảnh: Yawei)

Trước xu hướng phát triển xanh ngày càng mạnh mẽ, các thiết bị bảo vệ môi trường đang được ứng dụng rộng rãi trong nhiều lĩnh vực. Là một trong những doanh nghiệp tiên phong, Huida Environment không ngừng đổi mới với khẩu hiệu “Môi trường trong lành, sản xuất Huida”. Công ty đã chủ động chuyển đổi mô hình sản xuất truyền thống, mạnh dạn áp dụng phương thức sản xuất linh hoạt kết hợp công nghệ số hóa để nâng cao hiệu quả và giảm thiểu tác động đến môi trường.

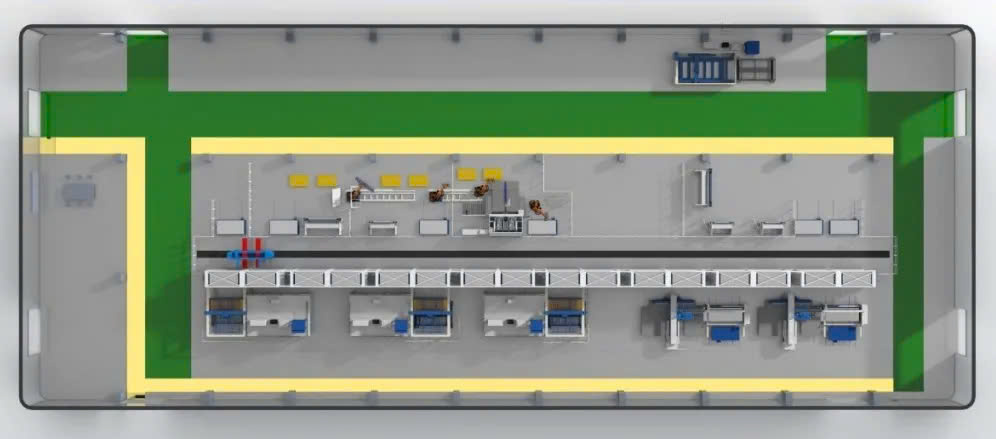

Nhằm nâng cao chất lượng sản phẩm và đẩy nhanh quá trình tự động hóa sản xuất, ban lãnh đạo cùng đội ngũ kỹ thuật của hai bên đã tổ chức nhiều cuộc trao đổi, thảo luận và thống nhất triển khai giải pháp nhà máy thông minh chuyên gia công kim loại tấm. Theo đó, Yawei đã cung cấp hệ thống trang thiết bị và máy móc đồng bộ bao gồm: tháp trữ phôi thông minh đa tầng, hệ thống 3 máy cắt laser, 2 máy đột dập, 2 trạm máy chấn tích hợp robot, 1 máy gấp tự động thay dao, phần mềm quản lý sản xuất và các thiết bị vận chuyển nguyên vật liệu ra/vào kho.

Sơ đồ hệ thống trang thiết bị, máy móc của Yawei (nguồn ảnh: Yawei)

1. CÁC THÀNH PHẦN CỦA DÂY CHUYỀN SẢN XUẤT THÔNG MINH

1.1. Tháp trữ phôi thông minh

Kho thông minh đa tầng được bố trí tại trung tâm nhà máy, thay thế hoàn toàn mô hình kho bãi phân tán truyền thống. Tại đây, nguyên vật liệu và bán thành phẩm được lưu trữ tập trung và điều phối tự động thông qua hệ thống quản lý kho (WMS). Quá trình vận chuyển đến các thiết bị sản xuất và các công đoạn tiếp theo được thực hiện bằng các phương tiện tự hành như AGV và RGV, giúp tối ưu hóa hoạt động, giảm thiểu nhân công, tăng tính tự động hóa và đảm bảo hiệu quả tích hợp trong toàn bộ dây chuyền sản xuất.

Short video nhà máy tự động hóa

1.2. Trạm cắt laser kết hợp hệ thống cấp dỡ phôi tự động FMC

Trạm máy cắt laser của Yawei được tích hợp cơ sở dữ liệu tiên tiến, cho phép cắt tấm vật liệu với tốc độ cao và độ chính xác tuyệt đối, giúp giảm phế phẩm và lãng phí nguyên vật liệu. Việc giảm phế liệu không chỉ tiết kiệm nguyên liệu mà còn giảm năng lượng tái chế, từ đó giảm lượng CO₂ phát thải trong toàn bộ vòng đời sản phẩm.

Short video trạm máy cắt laser Yawei

Thêm vào đó, hệ thống cấp dỡ phôi tự động (FMC) giúp dây chuyền hoạt động liên tục từ khâu nạp vật liệu, cắt đến thu thành phẩm, nâng cao năng suất và giảm chi phí vận hành. Thực tế cho thấy việc sử dụng bộ cấp dỡ tự động FMC có thể tăng hiệu suất từ 30% đến 80%, giảm thời gian không tải (Idle Time), tối ưu hóa quy trình và đảm bảo sản xuất không bị gián đoạn.

1.3. Trạm đột dập CNC

Hệ thống đột dập linh hoạt CNC của Yawei, bao gồm hệ thống cấp phôi tự động, xe cấp phôi, máy đột dập chính và hệ thống thu phôi tự động, mang lại một quy trình sản xuất hoàn toàn tự động, từ vận chuyển tấm kim loại từ kho đến máy đột, định vị, kẹp chặt và gia công theo lập trình. Sau khi hoàn thành, phôi thành phẩm được tự động đưa về kho, tối ưu hóa toàn bộ quy trình sản xuất. Máy đột servo tốc độ cao kết hợp với công nghệ trạm xoay lưỡi đột liên tục độc quyền đảm bảo độ chính xác cao và đồng nhất cho từng sản phẩm.

trạm đột dập kết hợp hệ thống dỡ phôi

Một trong những điểm mạnh nổi bật của hệ thống này là khả năng tiết kiệm năng lượng, giảm tiếng ồn và dễ dàng bảo trì, bảo dưỡng. Đồng thời, công nghệ điều khiển đầu đột Auto-index trên máy đột không những nâng cao độ chính xác và đồng nhất cho từng sản phẩm, mà hệ thống này còn giảm phế liệu, tiết kiệm năng lượng và tài nguyên, từ đó làm giảm lượng CO₂ phát thải trong toàn bộ quá trình sản xuất.

1.4. Hệ thống máy gấp kết hợp robot gắp phôi

Trạm máy gấp linh hoạt gồm các bộ phận: hệ thống cấp vật liệu tự động, đẩy phôi, máy gấp linh hoạt và các thiết bị xếp thành phẩm. Hệ thống tự động này được kết nối trực tiếp với robot, thay thế hoàn toàn công việc của nhân công trong việc chuyển phôi đến vị trí gấp. Máy gấp có khả năng tự điều chỉnh kích thước khuôn theo từng sản phẩm, cho phép gia công các chi tiết phức tạp với nhiều kích thước khác nhau chỉ trong một lần vận hành, giúp tối ưu hóa quy trình và nâng cao hiệu quả sản xuất.

Hệ thống máy gấp kết hợp robot gắp phôi

1.5. Hệ thống máy chấn kim loại sử dụng robot

Máy chấn CNC sử dụng robot có thiết kế mở rộng chiều cao và độ sâu họng máy, kết hợp với các khuôn tùy chỉnh, phù hợp cho các sản phẩm đặc biệt như tấm dày hoặc kích thước lớn. Hai đơn vị robot này có thể hoạt động độc lập để sản xuất các sản phẩm khác nhau hoặc kết nối với nhau để gia công các chi tiết phức tạp.

Short video máy chấn + robot

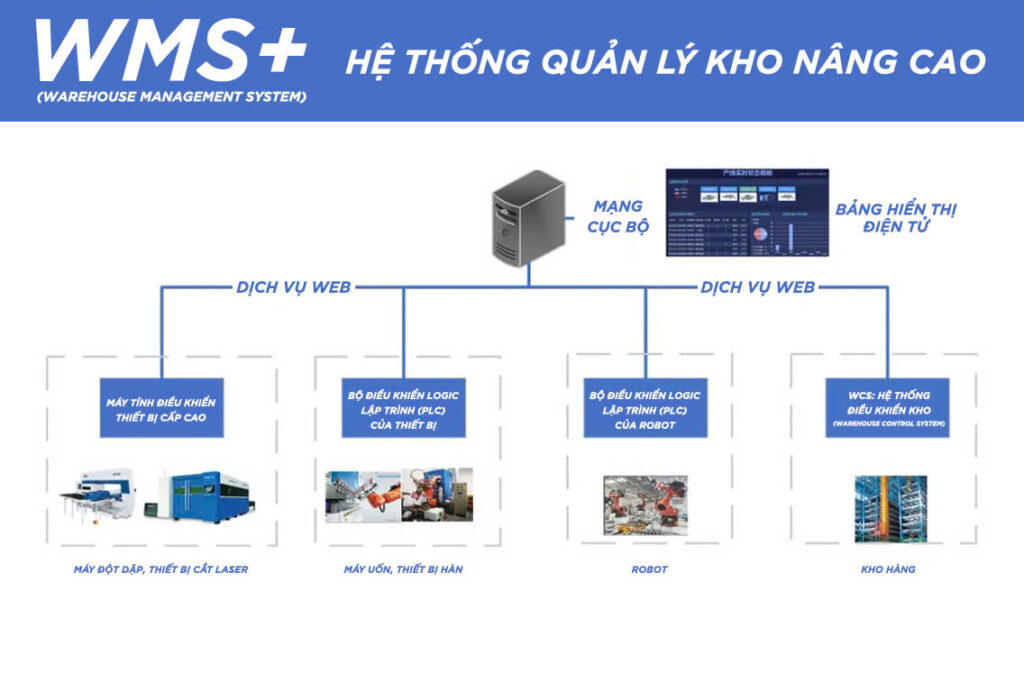

1.6. Phần mềm quản lý sản xuất

Toàn bộ hệ thống được kết nối trên cùng một mạng nội bộ (LAN), bao gồm phần mềm điều khiển sản xuất MES, phần mềm quản lý kho WCS, hệ thống điều khiển thiết bị cấp cao, PLC và các kho thông minh. MES chịu trách nhiệm điều phối và giám sát toàn bộ hoạt động sản xuất, từ việc giao/nhận nguyên vật liệu, lập kế hoạch sản xuất đến thu thập dữ liệu vận hành thời gian thực. Thông tin được hiển thị thông qua bảng điều khiển trực quan, hỗ trợ quá trình báo cáo và quản lý hiệu quả.

Hệ thống quản lý (nguồn ảnh: Yawei)

Ví dụ trên cho thấy xu hướng chuyển đổi số và xây dựng nhà máy thông minh (Smart Factory) không còn là lựa chọn mà đã trở thành điều tất yếu trong ngành sản xuất toàn cầu, đặc biệt trong bối cảnh cạnh tranh ngày càng gay gắt. Tuy nhiên, các doanh nghiệp sản xuất Việt Nam hiện đang đối mặt với áp lực kép: vừa phải cạnh tranh với các tập đoàn lớn quốc tế, vừa phải đối phó với sự cạnh tranh khốc liệt ngay tại thị trường nội địa. Để vượt qua thách thức này, việc xây dựng lộ trình đổi mới công nghệ rõ ràng, kết hợp tận dụng các chính sách hỗ trợ từ chính phủ là giải háp cấp thiết.

Trên hành trình chuyển đổi ấy, sự đồng hành của các đối tác chiến lược như Yawei và Weldcom đóng vai trò then chốt. Với kinh nghiệm và năng lực trong việc cung cấp các giải pháp chìa khóa trao tay Turnkey, hai thương hiệu này sẽ giúp doanh nghiệp Việt Nam tiếp cận nhanh hơn với xu hướng sản xuất thông minh, tạo ra lợi thế cạnh tranh vượt trội, nâng cao vị thế và từng bước tham gia sâu vào chuỗi cung ứng toàn cầu.

English

English