GIẢI PHÁP GIA CÔNG TẤM LINH HOẠT CHO SẢN XUẤT HIỆN ĐẠI

Bạn nghĩ sao nếu có một giải pháp sản xuất vách tủ điện chỉ mất vỏn vẹn 40s và cho phép thay đổi nhiều sản phẩm trên cùng 1 dây chuyền trong thời gian ngắn. Những lợi ích trên mà Weldcom đề cập đến từ là giải pháp gia công tấm linh hoạt tích hợp phần mềm SMARLINEiQ.

Trong nhiều năm qua, các nhà máy sản xuất tủ điện, thang máy, cửa thép hay thiết bị kim loại tấm tại Việt Nam đều gặp chung một “nút thắt”, khi việc chuyển đổi sản phẩm trong thời gian ngắn còn thiếu linh hoạt. Mỗi lần thay đổi mẫu mã, bố trí thiết bị hay quy trình sản xuất đều đòi hỏi thời gian điều chỉnh máy móc, gây ảnh hưởng đến năng suất và tiến độ giao hàng. Việc đầu tư máy móc hiện đại là điều kiện cần, nhưng để tạo nên một dây chuyền thực sự hiệu quả, yếu tố quyết định nằm ở tư duy hệ thống và sự kết nối hài hòa giữa các thiết bị.

Nhận thấy hạn chế đó, Weldcom đã nghiên cứu và phát triển mô hình giải pháp gia công tấm linh hoạt, cho phép doanh nghiệp dễ dàng:

- Sản xuất nhiều sản phẩm cùng lúc.

- Chuyển đổi nhanh sản phẩm trên cùng 1 dây chuyền trong thời gian ngắn.

- Điều phối linh hoạt sản xuất toàn dây chuyền hoặc 1 trạm đảm nhiệm công đoạn bất kỳ trong dây chuyền.

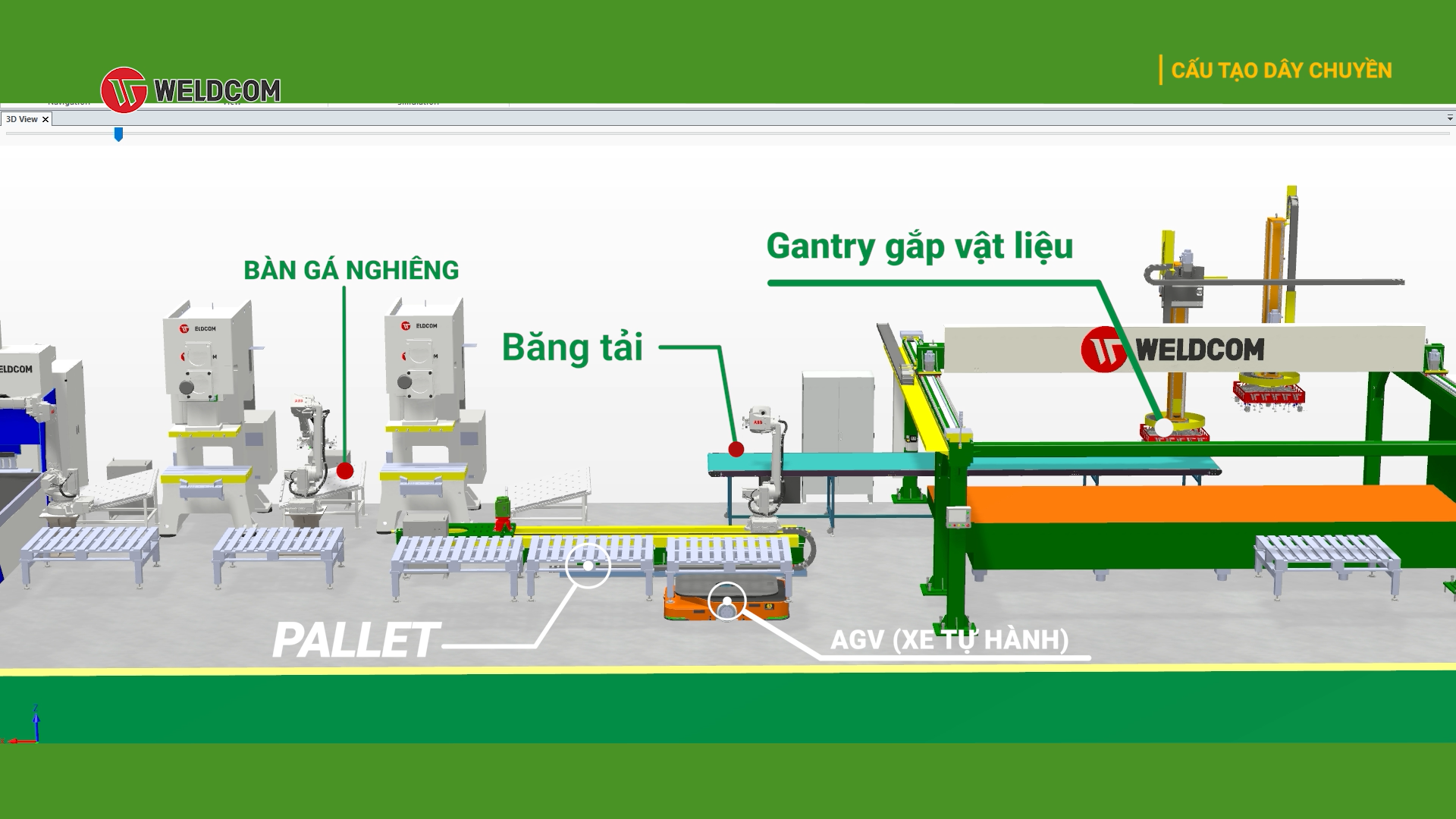

CẤU TẠO DÂY CHUYỀN

Giải pháp gia công tấm linh hoạt được Weldcom giới thiệu tại Ngày Công Nghệ 2025 đã thu hút sự quan tâm lớn từ cộng đồng cơ khí nhờ tính ứng dụng cao và khả năng tùy biến linh hoạt. Mỗi hệ thống có thể được “đo ni đóng giày” theo đề bài thực tế của từng doanh nghiệp. Trong khuôn khổ bài viết này, Weldcom xin chia sẻ một layout tổng quan giúp bạn đọc có cái nhìn toàn diện hơn về giải pháp này. Trước hết, hệ thống được chia thành ba phần chính:

- Hệ thống thiết bị sản xuất: trạm laser xả cuộn, máy dập, máy gấp, máy chấn.

- Hệ thống xử lý và vận chuyển vật liệu: Gantry gắp vật liệu, băng tải, AGV (Xe tự hành), bàn gá nghiêng và các pallet lưu trữ sản phẩm.

- Hệ thống điều khiển trung tâm: phần mềm SMARLINEiQ là bộ não trung tâm của FMS (flexible manufacturing system) cho phép lập kế hoạch sản xuất, giao việc và gửi chương trình điều khiển đến từng thiết bị trong dây chuyền.

TẦM QUAN TRỌNG CỦA SMARLINEiQ TỚI TỪNG TRẠM SẢN XUẤT

Một dây chuyền sản xuất không thể tự động hóa hoàn toàn nếu thiếu đi hệ thống phần mềm quản lý. Bởi vậy, Weldcom đã tích hợp SMARLINEiQ – phần mềm nội địa hóa dùng quản lý dây chuyền sản xuất linh hoạt, từ trạm cắt laser, dập, gấp đến chấn kim loại.

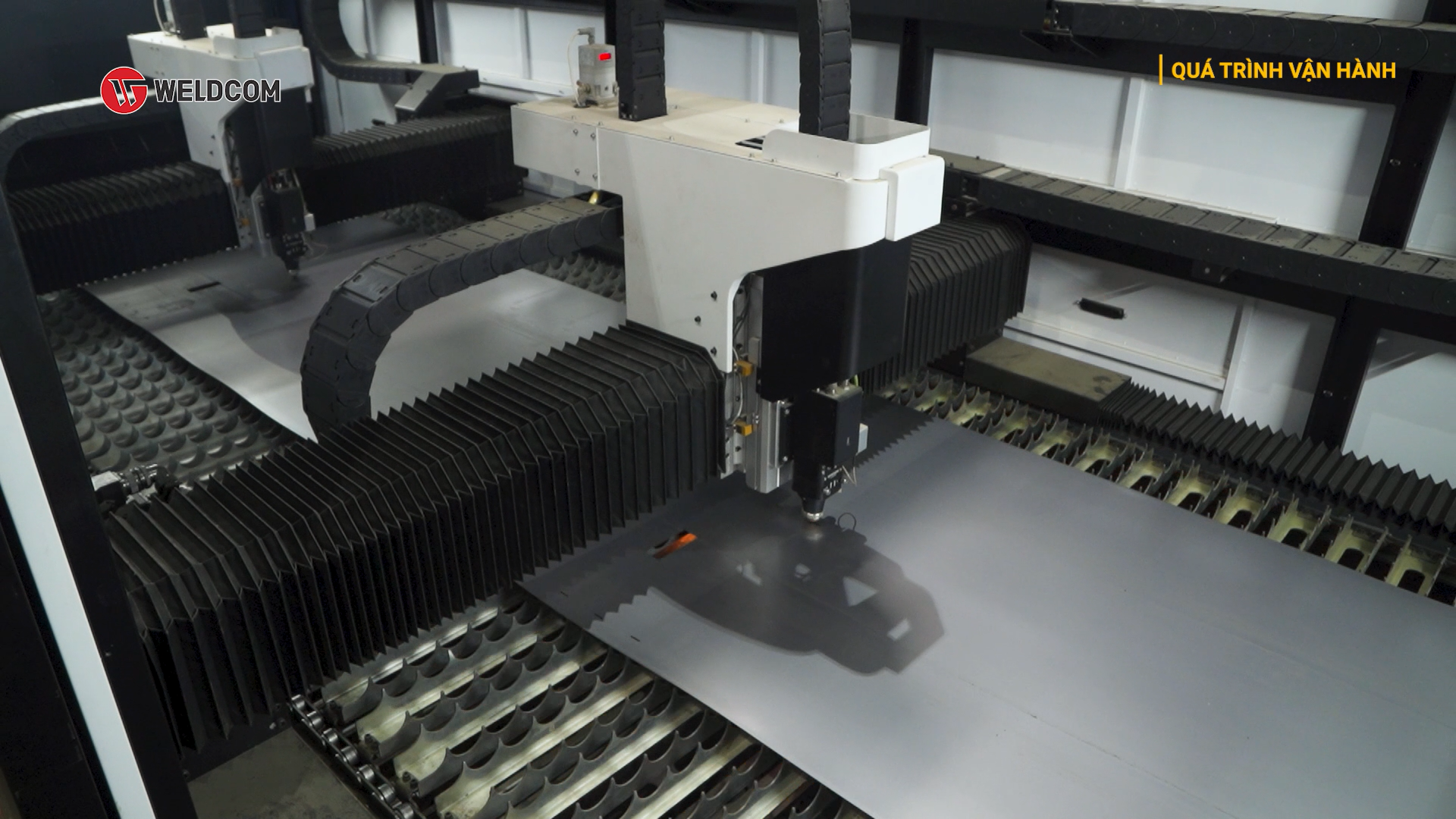

Trạm laser xả cuộn

Giải pháp xả – nắn – cắt laser tự động tích hợp SMARLINEiQ giúp doanh nghiệp tối ưu toàn diện quy trình gia công tấm – từ cấp phôi đến phân loại thành phẩm. Phôi cuộn sau khi xả, là phẳng sẽ đưa vào máy cắt laser thực hiện cắt các tấm kim loại. Thành phẩm sau cắt được robot gantry gắp ra, phân loại và đặt lên pallet hoặc băng tải để chuyển tiếp đến công đoạn kế tiếp. Việc ứng dụng trạm laser xả cuộn sẽ tiết kiệm 6–10% chi phí phôi đầu, tiết kiệm 80% diện tích lưu trữ so với phôi tấm. Đồng thời, tăng gấp đôi năng suất với 2 đầu cắt laser vừa có thể cắt đồng thời chi tiết giống nhau, vừa cắt độc lập chi tiết khác nhau.

Toàn bộ dữ liệu biên dạng, tọa độ và số lượng sản phẩm được ghi nhận tự động vào phần mềm SMARLINEiQ. Vì vậy, các công đoạn tiếp theo không cần lập trình lại robot, là một lợi thế rất lớn giúp tiết kiệm thời gian, giảm chi phí nhân lực và đảm bảo tính nhất quán.

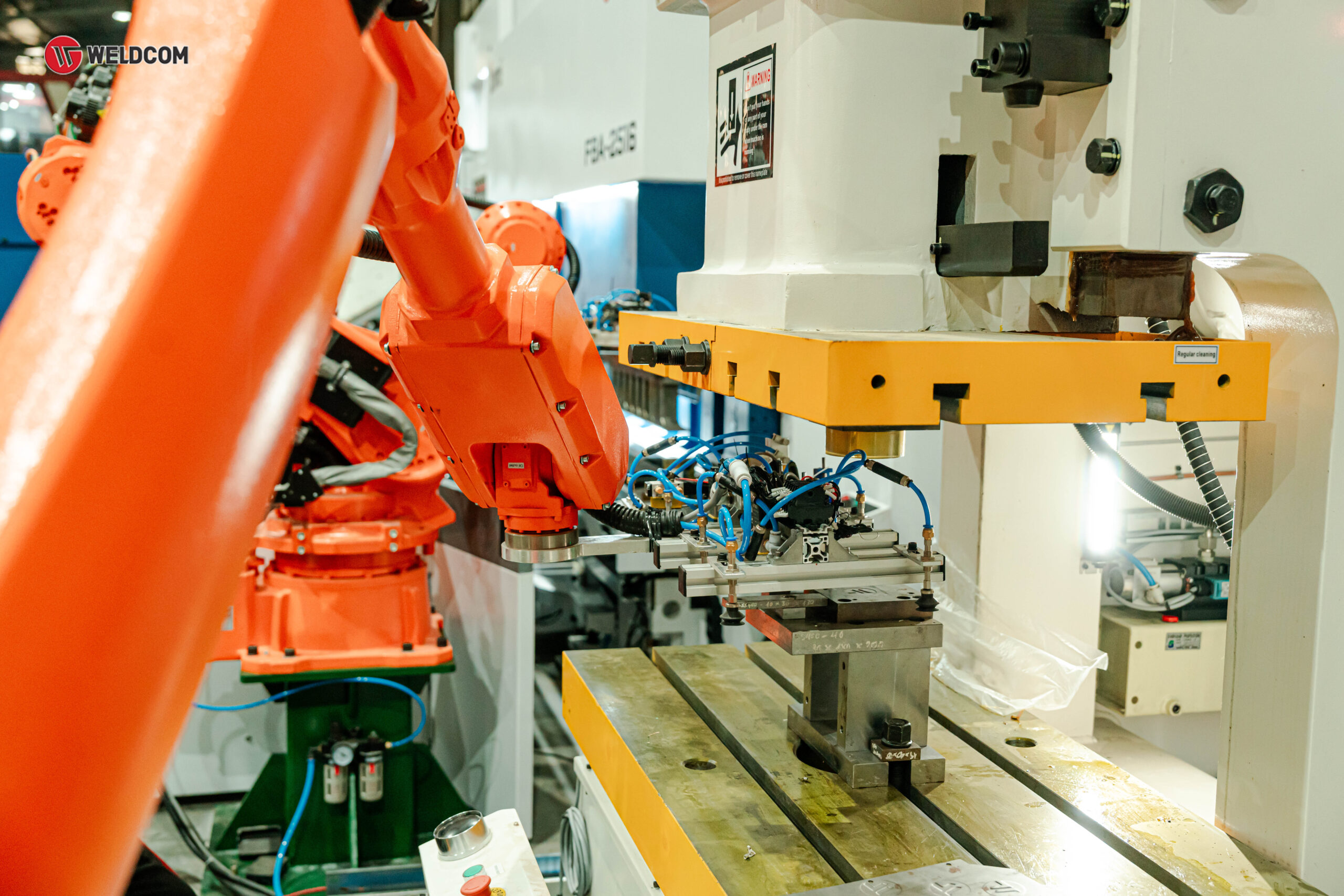

Trạm Dập

Sản phẩm được robot tự động đưa từ băng tải vào khuôn dập để tạo các lỗ hoặc chi tiết đặc biệt theo yêu cầu. Sau khi hoàn tất, robot tiếp tục gắp sản phẩm ra, phân loại và chuyển đến công đoạn kế tiếp.

Điểm nổi bật của trạm là hệ thống phần mềm SMARLINEiQ cho phép quản lý sản lượng theo từng máy, giúp doanh nghiệp dễ dàng theo dõi năng suất thực tế, đánh giá hiệu quả vận hành và tối ưu kế hoạch sản xuất một cách chủ động, chính xác hơn.

Trạm Gấp CNC

Ở công đoạn này, robot sẽ đưa sản phẩm vào máy gấp để tạo thành vách, viền và các biên dạng phức tạp. Đây là bước định hình quan trọng, giúp tấm kim loại phẳng được chuyển hóa thành sản phẩm hoàn chỉnh với hình dạng và độ chính xác theo thiết kế.

Với SMARLINEiQ, việc thay đổi chương trình cho từng loại sản phẩm trở nên cực kỳ nhanh chóng. Nếu trước đây, mỗi lần chuyển model sản phẩm, nhà máy phải dừng máy để lập trình lại, thì nay toàn bộ quá trình chỉ cần vài thao tác trên phần mềm. Điều này mang lại sự linh hoạt tối đa, đáp ứng được nhu cầu sản xuất đa dạng và thay đổi nhanh chóng của thị trường.

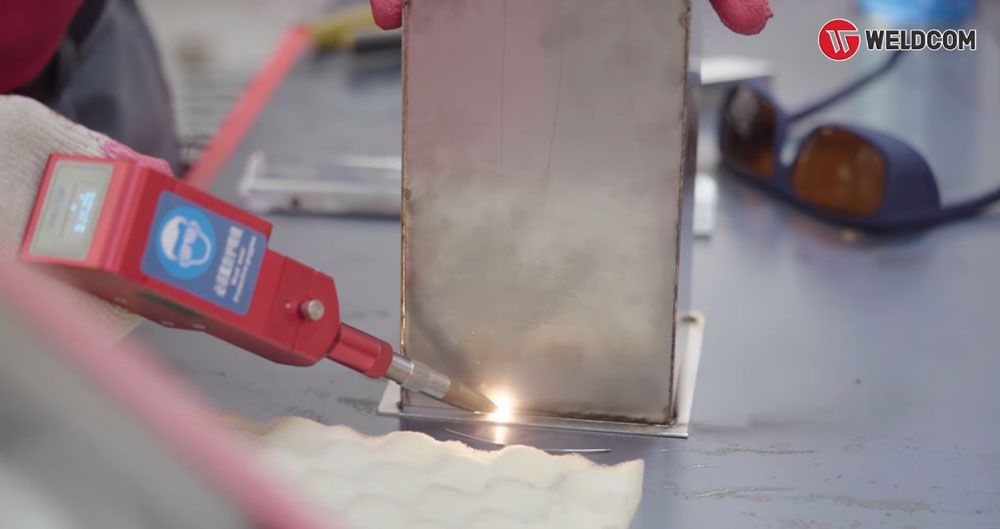

Trạm robot Chấn CNC

Điểm mạnh của trạm chấn robot là khả năng xử lý các chi tiết lớn hoặc yêu cầu độ chính xác cao hơn so với máy gấp. Robot sẽ tự động đưa phôi vào, giữ cố định và lấy sản phẩm ra sau khi hoàn thành. Một lần nữa, SMARLINEiQ giúp thay đổi chương trình nhanh chóng, chia việc hợp lý cho các máy chấn khác nhau, đảm bảo cao tốc độ lẫn chất lượng.

Chỉ với 3 nhân sự vận hành, dây chuyền tạo ra một chỉ tiết của tủ điện mất 40 giây với độ chính xác cao (Số liệu Weldcom). Đồng thời, giải pháp có thể sản xuất đồng thời 2 chi tiết tủ điện và cửa chống cháy được cài đặt dữ liệu ngay trên phần mềm. Đây đều là những con số ấn tượng, thể hiện khả năng tự động hóa và tính linh hoạt sản xuất. Đối với doanh nghiệp, những lợi ích này đồng nghĩa với giá thành cạnh tranh hơn, thời gian giao hàng ngắn gơn và khả năng đáp ứng đa dạng nhu cầu thị trường.

Năm 2025, với trọng tâm là sản xuất tự động hóa, linh hoạt và làm chủ công nghệ lõi là cơ hội để Weldcom tiếp tục khẳng định vai trò tiên phong, dẫn đắt xu thế công nghệ ngành cơ khí. Không nằm ngoài xu hướng toàn cầu, giải pháp gia công tấm linh hoạt do Weldcom phát triển được xem như “chìa khóa vàng” giúp doanh nghiệp tăng tốc, bứt phá để tiến gần hơn tới mô hình nhà máy thông minh.

English

English